三田集團智能制造案例

【導讀】三田集團屬于汽配行業,該行業對産品質量有嚴格的管理要求。三田集團通過引入MES車間管理,實現(xiàn)了生産批次跟蹤,過程質量控制,精細化 成本核算,U8+ 産品結合 MES 車間管理的應用,大幅提升了企業管理水平,爲數字化車間打下了基礎。

企業簡介

浙江三田汽車空調壓縮機有限公司是(shì)三田集團下屬公司之一,是(shì)一家專業從事汽車空調壓縮機研發、生産、銷售和服務于一體的國家高新技術企業。現(xiàn)已快速發展成爲中國汽車空調零部件制造基地的龍頭企業。該企業應用用友(yǒu) U8+以及與定制化 MES 系統,應用亮點在于其應用全面性與深入度。U8+ 在生産、供應鏈、财務核算,全面應用,同時企業推行精益生産,引入智能生産管理 MES 系統,将 ERP 管理與車間管理、生産設備、倉儲條碼全面打通。優化車間作業效率,有效保障了客戶訂單交付及時性、品質穩定性以及成本有效降低。

信息化目标

1. 企業 ERP 内部各數據實現(xiàn)共享,使企業内部信息流暢通;

2. 對車間工序作業計劃、工序派工、工序數據采集、工時、計件數據彙總查詢;

3. 建立生産現(xiàn)場數據自動、實時采集,減少人工統計工作量;

4. 建立生産訂單的跟蹤及管控系統體系統、及工人計件的核算,工時、工效分析;

5. 建立車間内工序、車間與車間之間的現(xiàn)場半成品交接;

6. 建立産品生産過程的追溯;

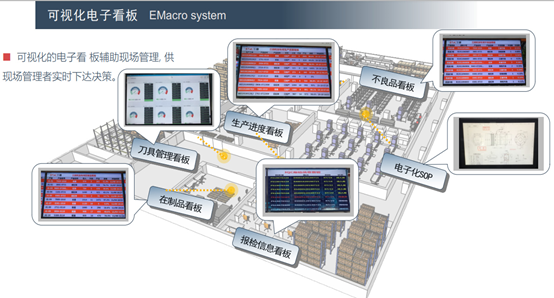

7. 建立生産時時滾動看闆、實現(xiàn)透明化的生産管理、及車間“智能”制造管理;

8. 生産成本的料、工、費(fèi)、核算更加明細及精确、實現(xiàn)分步分項成本;

9. 完成生産過程中 GMP 物料的管理控制,并搭建質量跟蹤體系;

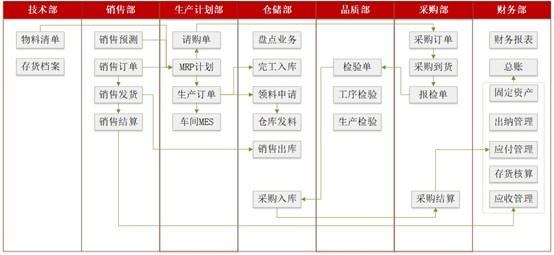

總體業務流程

數字化轉型動因

1. 按單生産模式下,多品種多批次,要保障生産不脫節對供應商供貨準确與及時性要求高,如何與供應商高效協同;

2. 品質要求嚴格,全程質量追溯,從供應商供貨批次到車間作業生産批次信息與以及質量數據都需要管控與追溯;

3. 供應鏈生産與财務無集成,存在多頭數據源,給财務對賬與核算帶來一定困難;

4. 按單生産,客戶準時交貨壓力大,非常關注生産訂單交貨準時性,需要及時了解生産進度以及産量與質量狀況。

信息化應用價值

1. 依托 U8+ 輕松實現(xiàn)了從采購、銷售、質量、生産制造、财務等主要業務環節的集成管控和實時共享,并爲将來商業智能分析奠定基礎;

2. 合理構建了産品 BOM,保證了基礎數據的準确性,使生産全過程可管、可控;

3. 加強了産品質量管理,實現(xiàn)了産品質量可追溯,提高了客戶滿意度;

4. 實現(xiàn)了采購計劃運算的自動化,大大減少了人爲幹預和操作,提高了生産效率,降低了出錯率,采購計劃下達時間由 1 天縮短到現(xiàn) 在的 1 小時。

客戶證言

通過信息化建設,三田實現(xiàn)了精細化的過程控制,使生産供應鏈環環相(xiàng)扣,互相(xiàng)制約,質量管理,尤其是(shì)銷售訂單的跟蹤貫穿到每個環節,爲我公司客戶驗廠提供了極大的幫助。同時條碼系統的應用減少了倉庫作業的工作量,節約了人力和時間成本。公司的管理有了較大的提升。

浙江三田汽車空調壓縮機有限公司總經理 林劍